이메일: web@kota.sh.cn

이메일: web@kota.sh.cn

핸드폰: 0515-83835888

핸드폰: 0515-83835888

현대 산업 환경에서 이만큼 보편적이고 전략적으로 중요한 재료는 거의 없습니다. 전해동박 . 이는 모든 인쇄 회로 기판(PCB)의 전도성 경로 역할을 하는 디지털 혁명과 차세대 기본 집전체 역할을 하는 글로벌 에너지 전환을 모두 뒷받침하는 기본 요소입니다. 리튬 배터리 장비 .

전기 자동차(EV), 그리드 규모 에너지 저장 및 고속 통신 기술에 대한 전례 없는 수요로 인해 전착 동박의 세계 시장은 기하급수적인 성장을 경험하고 있습니다. 그러나 인간의 머리카락보다 가늘지만 산업적 취급을 견딜 수 있을 만큼 강한 이 소재를 생산하는 것은 독점적인 제조 전문 지식과 가장 중요하게는 기계의 정밀 엔지니어링에 크게 의존합니다. 구리 포일 기계 그리고 전체 동박 생산 라인 . 이러한 기계의 품질, 용량 및 효율성은 전체 신에너지 부문의 성능과 공급망 탄력성을 직접적으로 결정합니다.

이 보고서는 방법의 메커니즘을 자세히 설명합니다. 전해동박 그 특성이 왜 그렇게 중요한지, 그리고 가장 정교한 제품을 만들기 위한 제조업체 간의 기술 경쟁은 무엇입니까? 구리 포일 기계 내일의 성능 요구 사항을 충족할 수 있습니다.

상승 ED 동박 상품에서 전략적 자산으로의 전환은 극도로 얇은 두께, 높은 전도성 및 기계적 유연성의 고유한 조합으로 인해 두 가지 주요 고성장 응용 분야에서 대체할 수 없습니다.

전기차와 에너지저장장치에 사용되는 리튬이온전지에는 ED 동박 양극 전류 수집기 역할을 합니다. 주요 기능은 다음과 같습니다:

효율적인 전자 수송: 구리는 전기 저항이 낮기 때문에 충전 및 방전 주기 동안 전자가 흐르면서 에너지 손실을 최소화하여 배터리 효율성과 열 관리에 직접적인 영향을 미칩니다.

초박형 경주: 업계에서는 8μm에서 6μm, 4.5μm, 심지어 3.5μm까지 더 얇은 포일을 향해 끊임없이 노력하고 있습니다. 구리 호일 두께가 마이크로미터 단위로 감소할 때마다 활성 전극 재료(예: 흑연 또는 실리콘)의 부피가 커지므로 배터리의 수명이 직접적으로 증가합니다. 에너지 밀도 그리고 이어서 EV의 주행 거리입니다. 이러한 초박형 포일 추구로 인해 안정성과 정밀도가 향상되었습니다. 구리 포일 기계 협상할 수 없는 요구 사항입니다.

기계적 탄력성: 포일은 리튬 이온이 양극 재료에 삽입 및 방출됨에 따라 수백 또는 수천 주기의 부피 팽창 및 수축을 견뎌야 합니다. 이를 위해서는 우수한 항피로 특성과 높은 인장 강도가 필요하며, 이는 전착 공정에 의해 제어됩니다.

전자기기에서는 스마트폰부터 서버팜까지, ED 동박 기판에 적층되어 PCB를 형성합니다. 데이터 속도가 증가함에 따라(5G, AI 및 클라우드 컴퓨팅) 포일에 대한 요구 사항은 단순한 전도성에서 복잡한 신호 무결성으로 진화하고 있습니다.

고주파수에서의 신호 무결성: 고주파 신호의 부드럽고 정확한 전송은 포일의 표면 특성에 심각한 영향을 받습니다. 구리 표면이 거칠면 신호 임피던스와 산란이 증가하여 신호 손실(도체 손실)과 혼선이 발생합니다.

타협 없는 접착력: 호일은 유기 수지 또는 세라믹 기판에 강력하게 접착되어야 하므로 표면이 거칠어야 하지만 신호 무결성을 유지하려면 이 거칠기를 최소화해야 합니다. 는 동박 생산 라인 따라서 박리 강도(접착력)와 도체 손실(부드러움) 사이의 중요한 균형점을 관리해야 합니다.

제조 ED 동박 전문분야를 중심으로 화공공학, 정밀기계, 전기제어 등이 집약된 걸작입니다. 구리 포일 기계 . 이 공정은 전 세계 수요를 충족하기 위해 24시간 연중무휴로 연속적으로 진행되며, 전착 단계와 후속 표면 처리 단계로 구분됩니다.

이것이 동박이 탄생하는 핵심 야금공정이다.

전기분해 공정이란 무엇입니까?

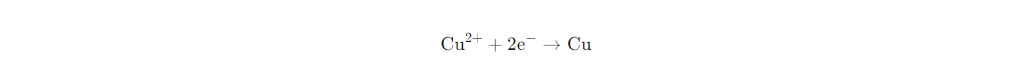

이 공정은 제어된 직류를 사용하여 황산구리 용액(전해질)에서 회전하는 음극 표면으로 용해된 구리 이온을 감소시키기 위해 지속적인 전기분해를 활용합니다. 음극에서의 화학 반응은 다음과 같습니다.

음극 티타늄 드럼의 중심 역할: 는 구리 포일 기계 거대하고 빠른 속도로 정의됩니다. 음극 티타늄 드럼 . 티타늄은 탁월한 불활성(부식 저항성)과 구리가 영구적으로 결합되지 않는다는 사실 때문에 선택되었습니다. 이러한 붙지 않는 특성을 통해 드럼이 회전할 때 새로 증착된 연속 구리 시트가 깨끗하게 벗겨질 수 있습니다. 드럼의 표면은 거울과 같은 매끄러움으로 연마되어 결과적인 구리 호일이 고주파 응용 분야에 필요한 낮은 거칠기를 갖도록 해야 합니다.

전류 밀도 및 첨가제를 통한 구조 제어: 는 quality of the ED 동박 강도, 연성 및 거칠기는 공정 매개변수에 매우 민감합니다.

전류 밀도: 는 rate at which the copper is deposited is controlled by the current density. Higher current densities increase production speed but can lead to a coarser, non-uniform crystalline structure, potentially reducing the foil's mechanical strength and uniformity. Precision control of the current across the entire wide surface of the drum is paramount.

유기농 첨가물(비밀 소스): 는 electrolyte contains meticulously chosen trace organic additives (such as glue, thiourea, or levelers). These chemicals adsorb onto the copper deposition front, inhibiting random crystal growth and encouraging the formation of ultra-fine, uniform grain structures. These additives are the primary mechanism for fine-tuning the foil’s mechanical properties and ensuring optimal surface smoothness.

"원시 포일"이 드럼에서 벗겨진 후 일련의 복잡한 도금 및 화학 조를 거쳐 접착 및 보호를 준비합니다. 이는 그 기능에 매우 중요합니다. 리튬 배터리 장비 그리고 PCB.

러프닝 처리(앵커): 포일의 한쪽 면("매트 처리된" 면)에는 작은 수지상 구리 입자(종종 "단절" 또는 "범프"라고 함)를 증착하기 위해 마이크로 규모의 전기 도금 공정이 적용됩니다. 이렇게 제어된 거칠기는 높은 표면적을 달성하는 데 중요한 표면적과 기계적 연동 기능을 크게 증가시킵니다. 박리 강도 라미네이션이나 전극 코팅에 필요합니다.

치밀화 및 패시베이션: 는 rough nodules are then locked in place with a thin layer of dense copper plating. Finally, a 패시베이션층 (종종 아연이나 크롬 화합물이 포함됨)이 적용됩니다. 이 층은 열과 산화에 대한 호일의 저항력을 크게 향상시켜 PCB 적층 또는 전극 건조 중에 발생하는 고온을 견딜 수 있게 해줍니다. 리튬 배터리 장비 제조.

는 single most critical variable controlled by the 동박 생산 라인 , 두께를 넘어서는 것은 표면 거칠기 (

고급 전자 장치(1GHz 이상에서 작동)에서는 피부 효과 전류 흐름이 구리 도체 표면 근처에 집중되도록 합니다.

는 Roughness Penalty: 표면이 거친 경우 고주파 신호가 이동해야 하는 실제 경로가 주름져 있어 유효 경로 길이가 기하학적 길이보다 길어집니다. 이렇게 증가된 경로 길이는 더 높은 경로 길이로 직접 이어집니다. 도체 손실 (신호 감쇠).

는 Smooth Foil Demand: 결과적으로 고주파 애플리케이션에 대한 수요는 다음과 같습니다. 매우 낮은 프로파일(VLP) 또는 초저 프로파일(ULP) 포일은 거칠기를 최소화하여 보다 부드러운 신호 흐름, 낮은 전송 손실 및 향상된 신호 무결성을 보장합니다. 는 구리 포일 기계 따라서 접착에 필요한 최소한의 거칠기 처리만 받을 수 있는 매우 매끄러운 베이스 포일을 생산해야 합니다.

배터리 제조에 있어서 요구사항은 양면적입니다.

접착력(거친면): 는 surface roughness ensures strong mechanical bonding between the copper current collector and the anode slurry (e.g., graphite or silicon). Without sufficient roughness, the anode material would delaminate during battery cycling or manufacturing stress, leading to capacity fade and failure.

저항(매끄러운 면): 는 side facing the separator must be smooth to minimize potential internal short circuits and ensure uniform pressure distribution during winding/stacking.

는 동박 생산 라인 정밀하게 엔지니어링해야 합니다. 미분 거칠기 접착면이 최적의 질감으로 처리되어 전체 셀 저항과 두께에 대한 영향을 최소화합니다.

는 future of ED 동박 제조는 차세대 설계에서 금속공학과 기계공학 간의 긴밀한 협력이 필요한 세 가지 상호 연결된 과제로 정의됩니다. 구리 포일 기계 .

호일 두께를 4.5μm 미만으로 밀면 엄청난 불안정성이 발생합니다. 전류 밀도, 온도 또는 드럼 속도의 미세한 변동으로 인해 즉시 핀홀, 찢어짐 또는 국부적인 두께 변화가 발생할 수 있습니다. 차세대 구리 포일 기계 기술은 다음을 채택하고 있습니다.

고급 APC 시스템: 실시간, 다중 지점 센서 및 인공 지능(AI) 지원 자동 공정 제어(APC) 큰 드럼 폭에 걸쳐 완벽한 균일성을 유지하기 위해 마이크로초 내에 중요한 매개변수(전류, 온도, 첨가제 농도)를 모니터링하고 조정하는 시스템이 필요합니다.

향상된 드럼 정밀도: 티타늄 드럼은 거의 완벽한 동심도와 표면 평탄도로 제조되어야 하며, 초기 구리 층을 방해하는 진동 없이 고속 회전을 처리하려면 고급 동적 밸런싱 및 연마 기술이 필요합니다.

EV 제조업체가 급속 충전 조건에서 배터리 수명과 성능을 높이면서 이에 대한 수요가 증가하고 있습니다. 고강도, 고신율(HSHE) ED 동박 성장하고 있습니다.

는 Trade-off: 역사적으로 강도가 증가하면 연신율(연성)이 감소하는 경우가 많습니다. HSHE 포일에는 두 가지가 모두 필요합니다. 이를 달성하려면 전착 중 구리 결정 방향(질감)과 입자 크기에 대한 정밀한 제어가 필요합니다.

전해질 화학의 혁신: 이러한 변화에는 기계적 완전성을 유지하면서 연성을 최대화하는 원하는 미세 구조를 설계하기 위한 새로운 첨가제 패키지와 특수 전해질 구성이 필요합니다. 이는 연구 개발의 핵심 영역입니다. 동박 생산 라인 제조업체.

구리 사용량이 증가함에 따라 지속 가능성이 중요해졌습니다. 미래 동박 생산 라인 설계는 에너지 소비와 재료 낭비를 줄이는 데 중점을 두어야 합니다.

에너지 효율성: 는 electrolysis process is highly energy-intensive. Innovations like higher current efficiency and reduced ohmic losses in the 구리 포일 기계 전반적인 탄소 배출량을 낮추려면 디자인이 필수적입니다. 리튬 배터리 장비 생산.

폐기물 감소: 초박형 포일 생산 시 핀홀과 찢어짐을 줄이면 스크랩이 최소화되고 재료 활용도가 극대화되어 비용 경쟁력과 환경 영향이 향상됩니다.

는 구리 포일 기계 더 이상 단순한 장비가 아닙니다. 이는 미래 에너지와 정보 경제의 결합체에 위치한 복잡한 화학 반응기이자 정밀 기계 시스템입니다. 이 기술을 마스터하기 위한 경쟁은 21세기의 가장 전략적인 분야에서 글로벌 경쟁력을 정의합니다.